■ESPECIAL «Premoldeados de Concreto»

SUS INICIOS E INVENCIÓN

A veces se le llama unidad de mampostería de hormigón (CMU). Un bloque de concreto es uno de los varios productos de hormigón prefabricados que se utilizan en la construcción. El término prefabricado se refiere al hecho de que los bloques se forman y endurecen antes de llevarlos al lugar de trabajo.

El mortero de hormigón fue utilizado por los romanos ya en el año 200 a.C. para unir piedras con formas en la construcción de edificios. Durante el reinado del emperador romano Calígula, en el 37-41 d.C., se utilizaron pequeños bloques de hormigón prefabricado como material de construcción en la región que rodea la actual Nápoles, Italia. Gran parte de la tecnología del hormigón desarrollada por los romanos se perdió después de la caída del Imperio Romano en el siglo V. No fue hasta 1824 que el cantero inglés Joseph Aspdin desarrolló el cemento Portland, que se convirtió en uno de los componentes clave del hormigón moderno.

El primer bloque de hormigón hueco fue diseñado en 1890 por Harmon S. Palmer en los Estados Unidos. Después de 10 años de experimentación, Palmer patentó el diseño en 1900. Los bloques de Palmer medían 20,3×25,4×76,2 cm, y eran tan pesados que tuvieron que ser colocados en su lugar con una pequeña grúa.

Estos primeros bloques generalmente se echaban a mano, y la producción promedio era de aproximadamente 10 bloques por persona por hora. Hoy en día, la fabricación de bloques de hormigón es un proceso altamente automatizado que puede producir hasta 2000 bloques por hora.

BLOQUES DE CONCRETO

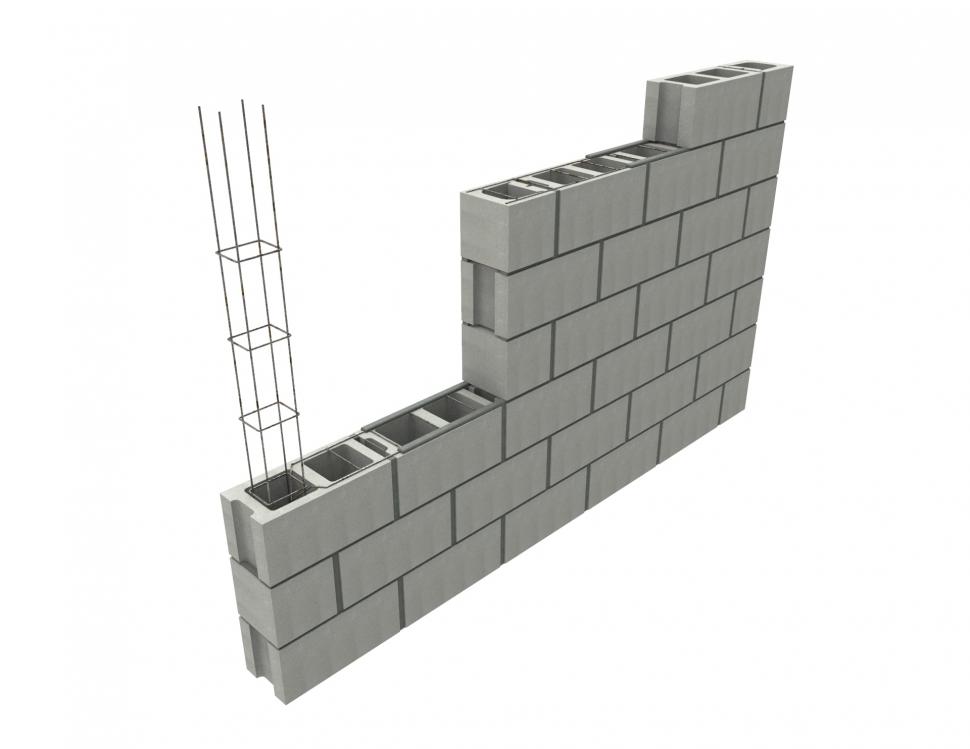

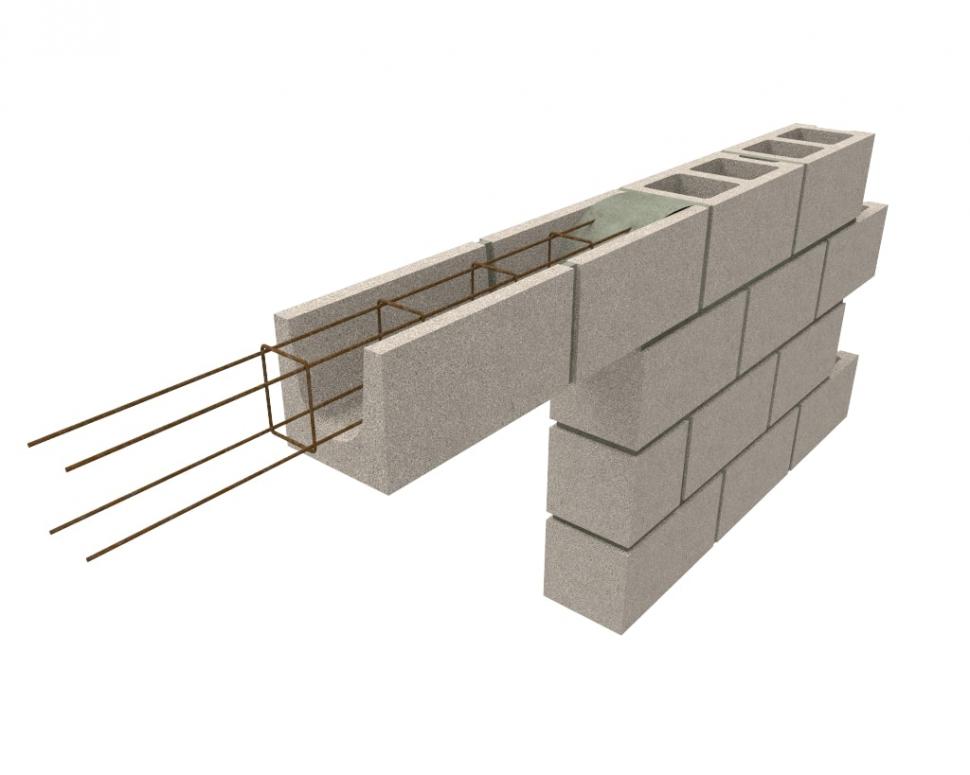

El bloque de concreto es un material prefabricado que se utiliza principalmente para construir muros. Los bloques funcionan en conjunto al apilarse y al unirse con mortero formado generalmente por cemento, arena y agua. Para llevar a cabo esta unión, los bloques presentan un interior hueco que permite el paso de las barras de acero y el relleno de mortero.

Existe variedades de dimensiones y texturas, como, por ejemplo, las superficies lisas más tradicionales a terminaciones estriadas o rugosas, además de unidades especiales para esquinas o vigas con armaduras longitudinales.

El bloque básico ha ido variando para entregar soluciones más completas, como la impermeabilidad. En la actualidad, algunos productos incluyen aditivos a la mezcla que los compone, aumentando la tensión superficial del bloque y obstaculizando el paso del agua y humedad. También existen bloques con bordes diferenciados, para arrojar el agua lejos de su superficie.

Para su fabricación no se requieren procesos de cocción, reduciendo las emisiones contaminantes hasta 10 veces más que los ladrillos tradicionales ya que no liberan CO2 en su proceso productivo.

De esta manera, se podría concluir que la mampostería de concreto es una de las mejores maneras de aprovechar las cualidades del concreto y todos los beneficios que este presta.

PISO DE ADOQUINES

Los adoquines también son productos de fabricación premoldeada y cuentan en una amplia variedad de opciones de diseño, que incluyen color, formas, tamaño, dimensiones y texturas. El sellado regular puede ayudarlos a conservar su color.

Si bien el concreto puede no tener la vida útil estimada del ladrillo y es más propenso a la erosión, tomarse el tiempo para reparar una superficie de adoquín de concreto puede prolongar en gran medida su vida útil.

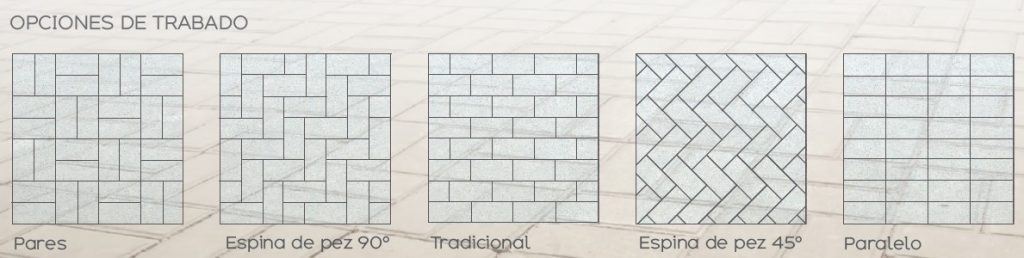

Son utilizados para realizar superficies pavimentadas. Asimismo, según el desempeño y uso del varía en su forma de colocación y de la pieza a instalar con la resistencia a la compresión y presión horizontal adecuada.

En cuanto a los bordes de las superficies pavimentadas tienen que garantizar una transición bien configurada a las zonas limítrofes, y sirven, ante todo, para el anclaje de las mismas contra deslizamientos laterales.

Respecto a las tipologías según su colocación existen dos variantes; la flexible y pavimento rígido. La primera, consiste en la colocación de las piezas sobre una base de arena gruesa, pre compactada sin aglomerantes y el relleno posterior de las juntas con arena de menor diámetro y compactación del conjunto.

Por su parte, el pavimento rígido consiste en la colocación de las piezas con juntas de mortero sobre una base similar de mortero, éste último colocado a su vez sobre una base rígida.

PISO DE ADOPASTO O ADOQUÍN ECOLÓGICO

Son adoquines de concreto diseñadas bajo la idea de plantar pasto en sus orificios, convirtiéndolo en un piso drenante, y al mismo tiempo una superficie resistente al alto tráfico. Fácil de instalación, porque no necesitan de contrapiso de cemento para su fijación. Es un piso en tendencia porque se fusiona con los diseños naturales de un jardín o ambiente exterior, brindan un pasto siempre verde alineado a cuidar el medio ambiente, por ello el nombre de piso ecológico.

Es ideal para camineros, entradas de vehículos, estacionamiento, decoración de jardines, o toda área donde quiera proteger su césped de sus mascotas etc.

Se puede utilizar para veredas, camineros, estacionamientos, galpones, parques industriales, jardines y zonas de alto tránsito como la vía pública de plazas, calles, carreteras.

ARQUITECTURA CONTEMPORÁNEA

CON BLOQUES DE CONCRETO

Los bloques de concreto son asociados a la autoconstrucción y a la vivienda de bajo costo, situaciones que entregan pocos espacios para explorar más allá del diseño funcional.

Algunos profesionales han experimentado magníficas construcciones, y animan a pensar en nuevas maneras de utilizar este material. En sus obras, los bloques aparecen como los protagonistas de los espacios, totalmente a la vista y con su color original, entregando una textura y apariencia distinta al ladrillo; algo más brutal pero muy adaptable a otros materiales y elementos como la vegetación y el agua. Al utilizar este material, estos arquitectos han logrado reducir los costos de sus proyectos, pero sin alejarse de una alta calidad espacial y arquitectónica.

La dimensión estándar y el carácter modular permiten diseñar fácilmente, generando topografías que pueden conformar mobiliarios o desniveles, y al girar su posición original, sus perforaciones pueden crear muros permeables a modo de celosías. Ideas simples que pueden entregar buenas soluciones sin generar un gasto mayor.

El desconocimiento de sus capacidades, los bajos impactos ambientales que estos tienen en su fabricación y otros factores que desconoce el constructor, en general hace que el nicho de utilización sea muy pequeño, dejándolo solo en manos de la creatividad de los arquitectos.

Por último, el sencillo método de colocación de productos premoldeados y su fácil mantenimiento, lo hacen altamente competitivo en términos de costos y de duración.